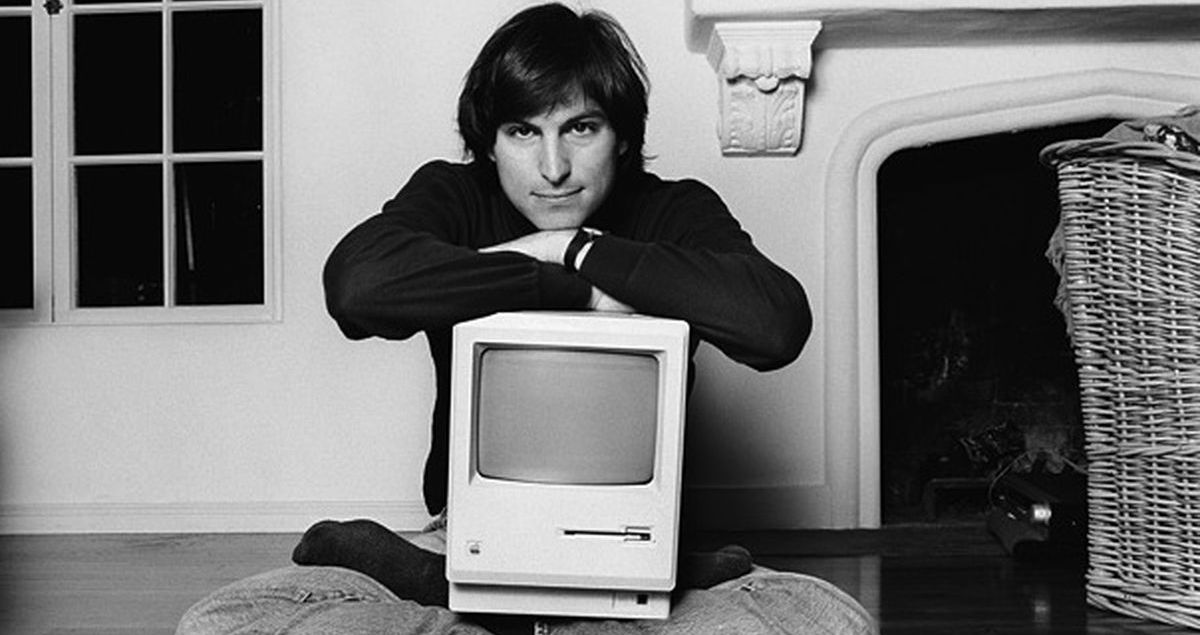

El libro, que describe la vida y carrera del actual CEO de Apple, Tim Cook, se publicará en unos días. Su autor, Leander Kahney, compartió extractos del mismo con la revista. Culto de Mac. En su trabajo, trató, entre otras cosas, con el predecesor de Cook, Steve Jobs; el ejemplo de hoy describe cómo Jobs se inspiró en el lejano Japón para iniciar la fábrica de Macintosh.

Inspiración de Japón

A Steve Jobs siempre le han fascinado las fábricas automatizadas. Se encontró con este tipo de empresas por primera vez en un viaje a Japón en 1983. En aquel momento, Apple acababa de producir su disquete llamado Twiggy, y cuando Jobs visitó la fábrica de San José, quedó desagradablemente sorprendido por el alto ritmo de producción. errores: más de la mitad de los disquetes producidos no se podían utilizar.

Jobs podría despedir a la mayoría de los empleados o buscar producción en otra parte. La alternativa era una unidad de 3,5 pulgadas de Sony, fabricada por un pequeño proveedor japonés llamado Alps Electronics. La medida resultó ser la correcta y, después de cuarenta años, Alps Electronics todavía forma parte de la cadena de suministro de Apple. Steve Jobs conoció a Yasuyuki Hiroso, ingeniero de Alps Electronics, en la West Coast Computer Faire. Según Hirose, Jobs estaba interesado principalmente en el proceso de fabricación y, durante su recorrido por la fábrica, tuvo innumerables preguntas.

Además de las fábricas japonesas, Jobs también se inspiró en Estados Unidos, en el propio Henry Ford, quien también provocó una revolución en la industria. Los automóviles Ford se ensamblaban en fábricas gigantes donde las líneas de producción dividían el proceso de producción en varios pasos repetibles. El resultado de esta innovación fue, entre otras cosas, la posibilidad de montar un coche en menos de una hora.

Automatización perfecta

Cuando Apple abrió su fábrica altamente automatizada en Fremont, California, en enero de 1984, podía ensamblar un Macintosh completo en sólo 26 minutos. La fábrica, ubicada en Warm Springs Boulevard, tenía más de 120 pies cuadrados y tenía el objetivo de producir hasta un millón de Macintosh en un solo mes. Si la empresa tenía suficientes piezas, una nueva máquina salía de la línea de producción cada veintisiete segundos. George Irwin, uno de los ingenieros que ayudó a planificar la fábrica, dijo que el objetivo se redujo incluso a ambiciosos trece segundos a medida que pasaba el tiempo.

Cada uno de los Macintosh de la época constaba de ocho componentes principales que eran fáciles y rápidos de montar. Las máquinas de producción podían moverse por la fábrica y descendían desde el techo sobre rieles especiales. Los trabajadores tenían veintidós segundos (a veces menos) para ayudar a las máquinas a terminar su trabajo antes de pasar a la siguiente estación. Todo fue calculado en detalle. Apple también pudo garantizar que los trabajadores no tuvieran que alcanzar los componentes necesarios a una distancia de más de 33 centímetros. Los componentes fueron transportados a los distintos puestos de trabajo mediante un camión automatizado.

A su vez, el montaje de las placas base de las computadoras se realizaba mediante máquinas automatizadas especiales que conectaban circuitos y módulos a las placas. Las computadoras Apple II y Apple III sirvieron principalmente como terminales responsables de procesar los datos necesarios.

Disputa por el color

Al principio, Steve Jobs insistió en que las máquinas de las fábricas estuvieran pintadas en los tonos de los que en ese momento enorgullecía el logotipo de la empresa. Pero eso no era factible, por lo que el director de la fábrica, Matt Carter, recurrió al habitual color beige. Pero Jobs persistió con su terquedad característica hasta que una de las máquinas más caras, pintada de azul brillante, dejó de funcionar como debería debido a la pintura. Al final, Carter se fue; las disputas con Jobs, que a menudo giraban en torno a nimiedades, fueron, según sus propias palabras, muy agotadoras. Carter fue reemplazado por Debi Coleman, una directora financiera que, entre otras cosas, ganó el premio anual al empleado que más apoyó a Jobs.

Pero ni siquiera ella evitó la disputa sobre los colores en la fábrica. Esta vez fue cuando Steve Jobs pidió que se pintaran las paredes de la fábrica de blanco. Debi argumentó la contaminación, que se produciría muy pronto debido al funcionamiento de la fábrica. Asimismo, insistió en una limpieza absoluta en la fábrica, para que "se pueda comer del suelo".

Factor humano mínimo

Muy pocos procesos en la fábrica requerían el trabajo de manos humanas. Las máquinas pudieron gestionar de forma fiable más del 90% del proceso de producción, en el que los empleados intervinieron principalmente cuando era necesario reparar un defecto o sustituir piezas defectuosas. Tareas como pulir el logo de Apple en las carcasas de las computadoras también requirieron intervención humana.

La operación también incluyó un proceso de prueba, denominado "ciclo de precalentamiento". Éste consistió en apagar y encender cada una de las máquinas cada hora durante más de veinticuatro horas. El objetivo de este proceso era asegurarse de que cada uno de los procesadores funcionara como debería. "Otras empresas simplemente encendían el ordenador y lo dejaban así", recuerda Sam Khoo, que trabajaba in situ como jefe de producción, y añade que con este proceso se podían detectar de forma fiable y, sobre todo, a tiempo, posibles componentes defectuosos.

La fábrica de Macintosh fue descrita por muchos como la fábrica del futuro, mostrando la automatización en el sentido más puro de la palabra.

El libro de Leander Kahney Tim Cook: El genio que llevó a Apple al siguiente nivel se publicará el 16 de abril.

Una fábrica que abarca más de 120 pies cuadrados... Hmmm, sé que existe ese mágico "más que", por lo que podría ser como 120k. pies cuadrados, pero aún así. Tenía que ser no sólo una fábrica altamente automatizada sino también altamente miniaturizada. :-)